Manchmal entstehen die besten Projekte aus der Motivation, Neues auszuprobieren und gleichzeitig etwas Praktisches zu schaffen. In diesem Fall ist das Ziel, sich mit dem CNC-Fräsen auf dem Snapmaker vertraut zu machen und dabei zu zeigen, wie unkompliziert und kreativ Fräsprojekte umgesetzt werden können – auch für Anwender, die nicht aus der klassischen CNC-Bearbeitung kommen.

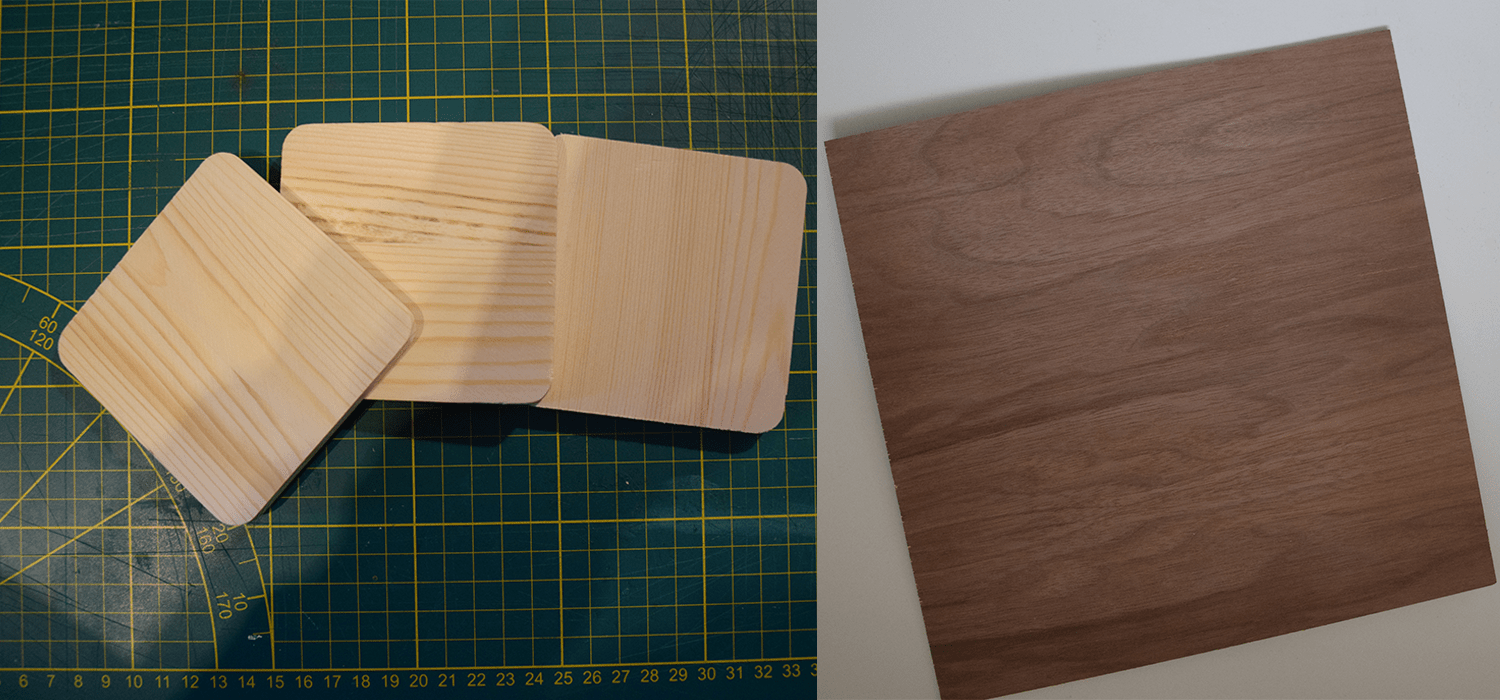

Die Wahl des Projekts fiel bewusst auf ein einfaches Produkt, das jeder kennt: quadratische Holzuntersetzer. Ihre Individualisierung macht sie jedoch besonders. Als Trainer bei der Mensch und Maschine und Autor dieses Blogs lag es nahe, das MuM-Logo in das Design einzubinden – ein klares Statement und eine perfekte Möglichkeit, die Umsetzung eines personalisierten Designs zu demonstrieren.

Ich hoffe, mit diesem Projekt zeigen zu können, wie schnell und einfach man mit Fusion und einem Gerät wie dem Snapmaker ein kreatives und gleichzeitig funktionales Projekt realisieren kann.

Die Materialwahl – Birke und Walnuss – sorgt für einen attraktiven Hell-Dunkel-Kontrast, der die Gravur des Logos hervorhebt. Nach dem Fräsen und Lasern wird die Oberfläche geschliffen und lasiert, um die Holzuntersetzer vor Flüssigkeiten zu schützen und ihre Haltbarkeit zu gewährleisten. Die fertigen Untersetzer werden schließlich in der Niederlassung Velbert verwendet und können dort von Schulungsteilnehmern bewundert werden.

Vorstellung von Software und Gerät

Für dieses Projekt kamen zwei zentrale Werkzeuge zum Einsatz: Fusion als CAD- und CAM-Umgebung und der Snapmaker A250, ein vielseitiges 3-in-1-Gerät, das Fräsen, Lasern und 3D-Druck vereint.

Fusion: Einsteigerfreundlich und vielseitig

Fusion zeichnet sich durch seine intuitive Benutzeroberfläche aus, die deutlich übersichtlicher gestaltet ist als die vieler anderer CAD-Tools. Dies macht die Software besonders zugänglich für Einsteiger oder gelegentliche Nutzer. Der entscheidende Vorteil von Fusion in diesem Projekt ist jedoch die nahtlose Integration von CAD und CAM: Direkt nach der Modellerstellung kann in die Generierung der Werkzeugwege gewechselt werden. Dieser durchgängige Workflow spart Zeit und ermöglicht es, Projekte effizient umzusetzen.

Snapmaker A250: Vielseitigkeit im kompakten Format

Der Snapmaker A250, der kleinste Vertreter der Snapmaker-Reihe, überzeugt durch seine Vielseitigkeit. Mit nur einem Gerät können Fräs-, Laser- und 3D-Druck-Projekte realisiert werden, was ihn ideal für Hobbyisten und kleinere Projekte macht. Besonders praktisch ist das Quick Swap Kit, das den schnellen Wechsel zwischen den Modulen ermöglicht – ein entscheidender Faktor für die Kombination von Fräsen und Lasern in diesem Projekt.

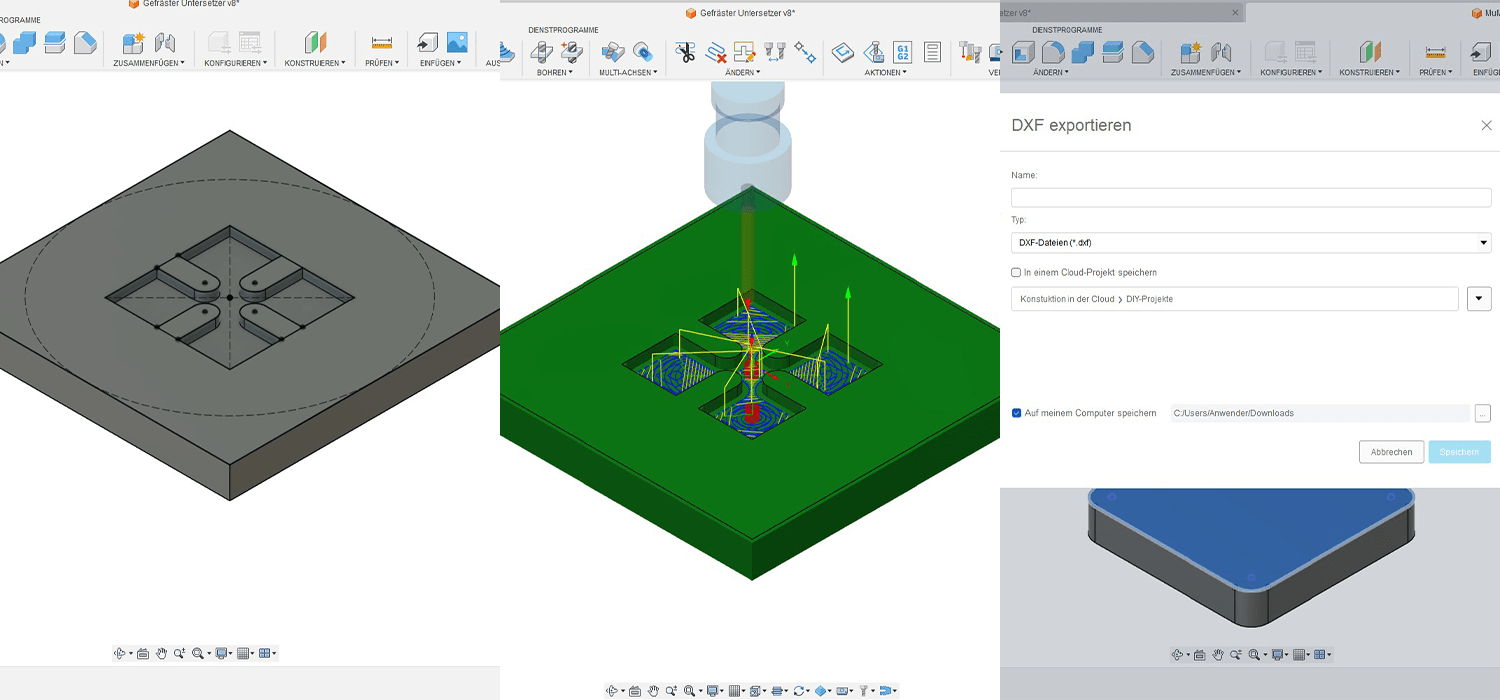

Um die Werkzeugwege für den CNC-Teil korrekt zu generieren, wurde der Snapmaker Postprozessor für die Fusion CAM-Umgebung heruntergeladen und installiert. Dies gewährleistet, dass die generierten NC-Codes exakt auf die Anforderungen des Geräts abgestimmt sind. Für die Lasergravur wurde die Geometrie aus Fusion als DXF-Datei exportiert, ein Format, das der Snapmaker problemlos verarbeiten kann.

Erstellung der Geometrie und des Werkzeugwegs inklusive Herausforderungen

Die Grundlage für das Projekt war die Erstellung des MuM-Logos in Fusion. Aufgrund der einfachen Form des Logos habe ich es direkt in der Skizzierumgebung von Fusion erstellt. Die Skizze wurde so aufgebaut, dass das Logo skalierbar ist, was es flexibel für unterschiedliche Projektgrößen macht. Nach der Fertigstellung der Skizze wurde das Logo als Volumenkörper extrudiert. Dieser Volumenkörper diente als Grundlage für die Werkzeugwege. Die Tiefe der modellierten Tasche entsprach dabei genau der Dicke der später einzulegenden Sperrholzplatte, um eine bündige Passung zu gewährleisten.

Erstellung des MuM-Logos in Fusion.

Fräsen mit 2D Adaptive Clearing und 2D Tasche

Für das Fräsen wurden die Strategien 2D Adaptive Clearing und 2D Tasche in Fusion verwendet. Zu Beginn betrug die berechnete Bearbeitungsdauer etwa 9 Minuten. Um die Fräszeit zu optimieren, habe ich die Rampensicherheitshöhe um 2 mm reduziert, wodurch die Bearbeitungszeit auf 7,27 Minuten gesenkt werden konnte. Diese Anpassung hatte keinen Einfluss auf die Qualität, brachte jedoch eine spürbare Zeitersparnis.

Herausforderungen und Anpassungen

Einige Bereiche des Logos waren so eng, dass der eingesetzte Fräser diese Stellen nicht hätte erreichen können. Um dieses Problem zu lösen, habe ich die Gesamtgröße des Logos leicht vergrößert, sodass auch die feinen Details für den Fräser zugänglich wurden. Diese Anpassung stellte sicher, dass das Logo präzise und vollständig gefräst werden konnte. Abgesehen von dieser Änderung verlief der gesamte Prozess – von der Geometrieerstellung bis zur Werkzeugweggenerierung – reibungslos.

Ausgabe des DXF-Files für das Lasern

Die Ausgabe des DXF-Files für die Lasergravur war ein unkomplizierter Schritt. Da die Skizze des Logos bereits in Fusion erstellt wurde, konnte diese direkt als DXF-Datei exportiert werden. Fusion bietet hier eine einfache Exportfunktion, die es ermöglicht, die Geometrie ohne zusätzliche Bearbeitungsschritte für den Laser vorzubereiten. Damit war der Prozess schnell und effizient abgeschlossen – ein weiterer Beweis für die Flexibilität und Benutzerfreundlichkeit von Fusion.

Fräsen und Lasern im Snapmaker

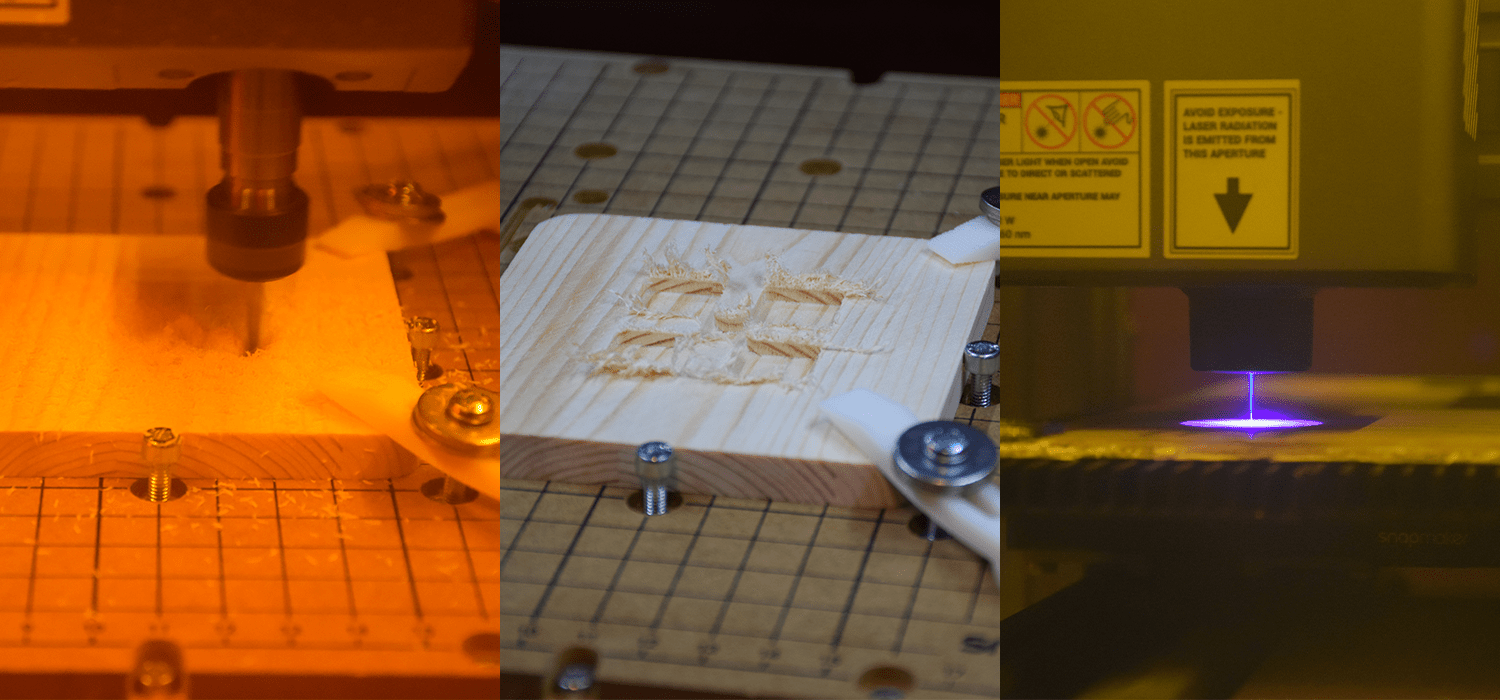

Fräsvorgang:

Der NC-Code wurde direkt aus Fusion auf einen USB-Stick exportiert und an den Snapmaker übertragen. Vor dem Start des Fräsvorgangs war es wichtig, den Nullpunkt exakt an der Maschine einzustellen. Dieser Schritt erfordert besondere Sorgfalt, da eine Ungenauigkeit später dazu führen könnte, dass das ausgelaserte Walnussstück nicht präzise in die gefräste Tasche passt.

Das Werkstück – eine Birkenholzplatte – wurde mit den mitgelieferten Spannmitteln sicher fixiert. Während des Fräsvorgangs habe ich die Späne zwischendurch abgesaugt. Dies diente nicht nur der Dokumentation, sondern stellte auch sicher, dass sich keine Späne ansammeln, die die Fräsqualität beeinträchtigen könnten. Der Fräsvorgang selbst verlief reibungslos und das Ergebnis war eine saubere und passgenaue Tasche für das später einzulegende Walnussstück.

Laservorgang:

Für das Lasern wurde die vorbereitete DXF-Datei in die Snapmaker-Software Luban geladen. Hier wurden die Werkzeugwege für den Laser erstellt. Da die Materialvorgaben von Snapmaker für das Walnussholz nicht ausreichten, waren zusätzliche Tests notwendig, um die ideale Laserintensität und Geschwindigkeit zu bestimmen. Diese Tests stellten sicher, dass das Material vollständig durchgeschnitten wurde, ohne verbrannte oder unsaubere Kanten zu hinterlassen.

Das Walnussholz wurde präzise geschnitten, sodass das Logo klar und sauber aus der Holzplatte herausgelasert wurde.

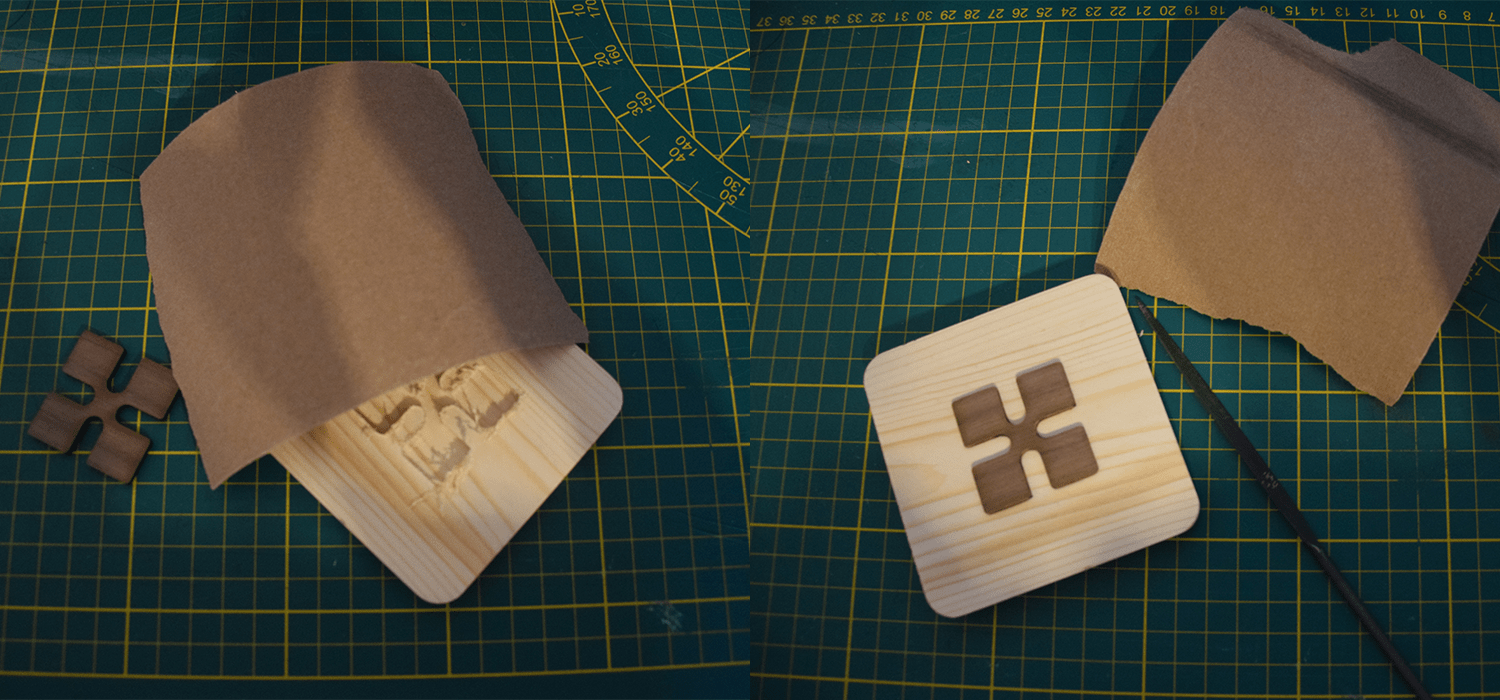

Kombination der Teile:

Beim Einlegen des gelaserten Logos in die gefräste Tasche zeigte sich, dass das ausgelaserte Teil aufgrund der scharfen Kanten nicht perfekt passte. Während das Logo durch den Laser scharfkantig ausgegeben wurde, war die gefräste Tasche aufgrund des Fräserradius minimal gerundet. Dieses Problem ließ sich jedoch leicht mit etwas Schleifpapier beheben, wodurch das Walnussstück nahtlos in die Tasche eingefügt werden konnte.

Sobald das Logo passgenau in der Tasche saß, wurden beide Teile sparsam mit Holzleim verleimt. Nach kurzer Trockenzeit war das Endergebnis stabil und optisch ansprechend.

Fazit und Präsentation des Ergebnisses

Jedes Projekt bringt seine eigenen Herausforderungen und Erfolge mit sich, und auch dieses Vorhaben war keine Ausnahme. Der größte Spaßfaktor bei solchen Arbeiten ist für mich immer das fertige Endergebnis – und die Holzuntersetzer mit dem eingearbeiteten MuM-Logo haben mich nicht enttäuscht. Besonders die Anpassung der Rampensicherheitshöhe war ein kleiner Erfolgsmoment: Nach etwas Suchen konnte ich die Fräszeit optimieren, ohne die Qualität zu beeinträchtigen – ein schönes Erfolgserlebnis.

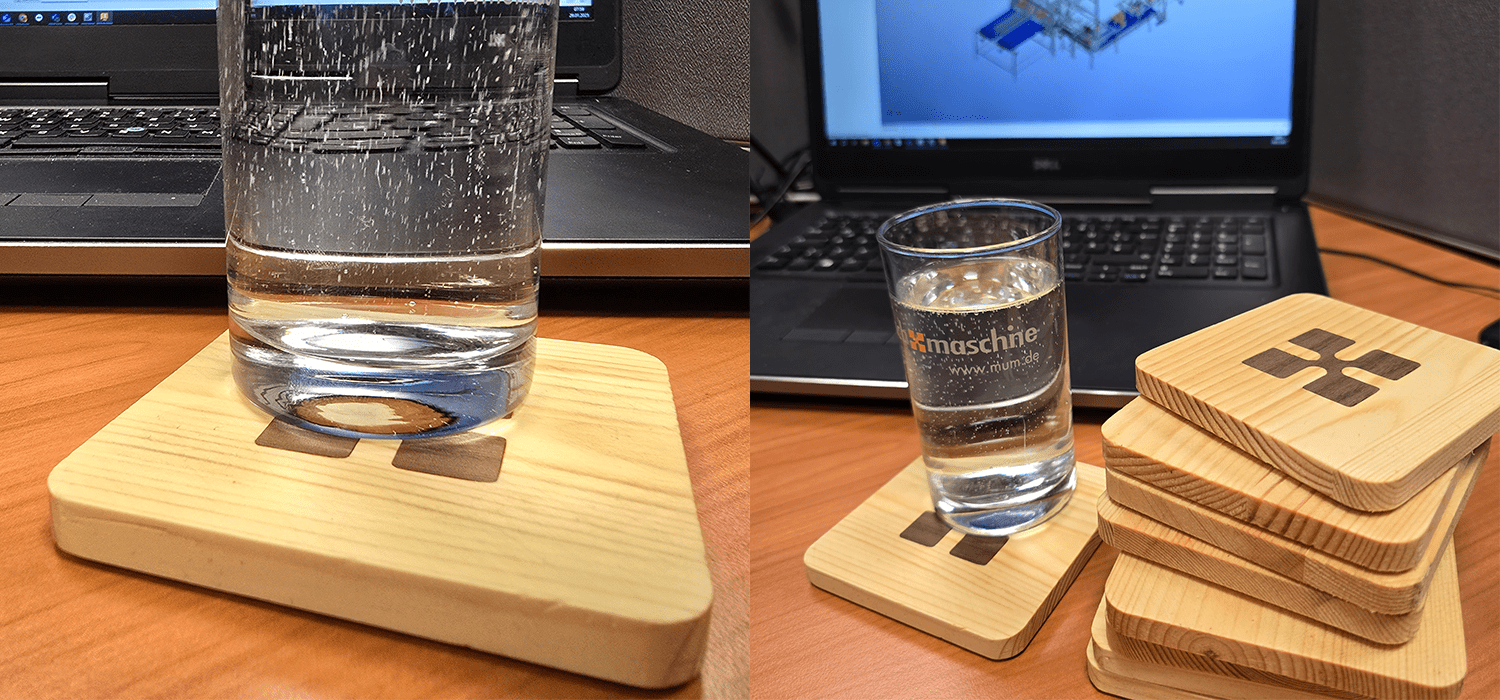

Das Endergebnis überzeugt durch seinen klaren Kontrast zwischen dem hellen Birkenholz und dem dunklen Walnussholz. Zwar gibt es leichte Abweichungen zwischen den einzelnen Untersetzern, aber für einen ersten Versuch, Fräsen und Lasern zu kombinieren, ist das Ergebnis mehr als zufriedenstellend.

Wertvolle Lernerfahrungen

Dieses Projekt hat mir mehr Sicherheit im Umgang mit dem CNC-Fräsen gegeben. Während Laser und 3D-Druck vergleichsweise „ungefährlich“ wirken, hat das Fräsen gezeigt, dass hier Präzision und Vorsicht gefragt sind. Das schnell drehende Werkzeug birgt bei falscher Handhabung das Risiko von Schäden – sowohl für den Menschen als auch für die Maschine. Das Verständnis für diese Risiken und wie sie minimiert werden können, war eine wichtige Lektion.

Ein Blick in die Zukunft

Mit dem vergleichsweise kleinen Bauraum meines Snapmakers A250 bleibt die Materialauswahl begrenzt, aber ich plane definitiv, diese Technik weiter zu verwenden. Ein Snapmaker A350 oder ein Artisan bieten bezüglich des Bauraums mehr Freiheiten. Die Kombination aus Fusion und Snapmaker hat sich als sehr effektiv erwiesen, und ich sehe großes Potenzial, sie für zukünftige Projekte weiter auszubauen. Natürlich erfordert jedes neue Projekt etwas Übung und gelegentlich auch Rückschläge, aber genau das macht den Prozess spannend und lohnenswert.

Die Untersetzer werden nun in der Niederlassung Velbert genutzt, wo sie nicht nur praktisch, sondern auch ein kleines Aushängeschild für die Möglichkeiten von CAD und CNC-Technologie sind. Für Schulungsteilnehmer bieten sie die perfekte Gelegenheit, die Ergebnisse solcher Projekte aus nächster Nähe zu betrachten.

Bei weiteren Fragen kontaktieren Sie mich gern unter pascal.klammer@mum.de.

)

)

)

)

Kommentare

Bitte melden Sie sich an, um einen Kommentar zu erstellen. Sie haben noch keine Zugangsdaten? Dann registrieren Sie sich bitte hier.